PID制御理論の最初の成功した評価は、1920年頃にさかのぼって、船舶の自動操舵システムの分野で実際に検証されました。その後、最適化された正確な製造出力仕様を必要とするさまざまな産業用自動プロセス制御に適用されました。製造ユニットでは、正確な空気圧制御を実現するためにPIDが広く実装され、最終的にPID理論が現代の電子コントローラーに適用されました。

PIDコントローラーとは

PIDという用語は、比例積分微分コントローラーの頭字語です。これは、フィードバックループメカニズムであり、さまざまな産業用制御機械や、重要な自動変調制御を必要とする他の多くの同様のアプリケーションを正確に制御するように設計されています。

これを実装するために、PIDコントローラーはシステムの動作を継続的に監視し、誘発されたエラー要素を計算します。次に、この瞬間的なエラー値を、必要な設定値(SP)と測定されたプロセス変数(PV)の差の形で評価します。

上記を参照すると、比例(P)、積分(I)、および微分(D)の式に関して、瞬時の自動フィードバック補正が実行されるため、PIDコントローラーと呼ばれます。

簡単に言うと、PIDコントローラーは、特定のマシンシステムの動作を継続的に監視し、指定されたアルゴリズムを通じて、外部の影響による変動に応じて出力応答を修正し続けます。したがって、マシンが常に規定された理想的な条件内で動作することが保証されます。

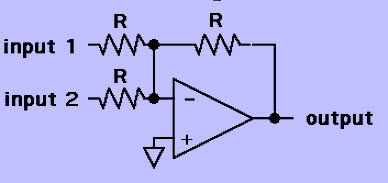

PIDブロック図を理解する

PIDコントローラーは、比例、積分、微分の3つの制御パラメーターを検出および管理し、これら3つのパラメーターを参照して、目的の最適制御を非常に正確に出力に適用できるため、多用途の制御システムと見なされます。

以下の画像は、PIDのブロック図を示しています。このブロック図を参照することで、PIDの動作の基本原理をすばやく理解できます。

画像提供:en.wikipedia.org/wiki/File:PID_en.svg

ここでは、エラー値に対応するe(t)、ターゲットの設定値に対応するr(t)、測定されたプロセス変数としてのy(t)などの変数のセットを確認できます。 PIDコントローラーは、動作全体を通じて、目的の設定値r(t)またはSPと測定されたプロセス値y(t)またはPVの差を評価することにより、エラー値e(t)を監視し、その結果、パラメーターを使用してフィードバック補正または最適化を実行します。つまり、比例、積分、微分です。

コントローラーは、制御項(p、I、d)の分析された加重和に基づいて、制御変数u(t)を新しい値に調整することにより、エラーの影響を全体的に減らす努力を続けます。

たとえば、バルブ制御の操作では、その開閉は、上記で説明したように、複雑な評価を通じてPIDによって継続的に変化する可能性があります。

示されているシステムでは、以下に説明するようにさまざまな用語を理解できます。

P-コントローラー:

項Pは、SP – PVの結果を評価することによって取得された瞬間誤差値e(t)に比例します。エラー値が大きくなりがちな状況では、ゲイン係数「K」を基準にして制御出力も比例して大きくなります。ただし、温度制御などの補正が必要なプロセスでは、比例制御だけでは、エラーフィードバックなしでは十分に機能して比例応答を生成できないため、設定値と実際のプロセス値全体で不正確になる可能性があります。エラーフィードバックがないと、適切な修正応答ができない可能性があることを意味します。

I-コントローラー:

用語Iは、以前に評価されたSP – PVエラーの値に責任を持ち、運用期間中にそれらを統合して用語Iを作成します。たとえば、SP – PVでエラーが発生した場合に比例制御が適用されている間、パラメーターIアクティブになり、この残差を終了しようとします。これは実際には、以前に記録されたエラーの累積値が原因でトリガーされた制御応答で発生します。これが発生するとすぐに、I用語はそれ以上の拡張を停止します。これにより、誤差因子が減少するにつれて比例効果が対応して最小化されますが、これは積分効果が発生するにつれて補償されます。

D-コントローラー:

項Dは、エラー係数の瞬間的な変化率に応じて、SP-PVエラーの変化する傾向に対して推定される最も適切な近似値です。この変化率が急速に向上する場合、フィードバック制御はより積極的に実装され、その逆も同様です。

PIDチューニングとは

上記のパラメータでは、最適な制御機能を確保するために正しいバランス調整が必要になる場合があります。これは、「ループチューニング」と呼ばれるプロセスによって実現されます。以下の推論に示すように、関連する調整定数は「K」として示されます。定数は、ループに含まれる特定の外部パラメータの特性と影響に応じて厳密に依存および変化するため、これらの定数はそれぞれ、選択したアプリケーションに対して個別に導出する必要があります。これらには、特定のパラメータを測定するために使用されるセンサーの応答、制御バルブなどの最終的なスロットル要素、ループ信号の可能な時間経過、およびプロセス自体などが含まれる場合があります。

アプリケーションのタイプに基づいて、実装の開始時に定数の概算値を使用することは許容される場合がありますが、これには最終的に、設定値の変更を強制し、その後の応答を観察することにより、実際の実験を通じて深刻な微調整と微調整が必要になる場合があります。システム制御。

数学的モデルであろうと実際のループであろうと、どちらも指定された用語に対して「直接」制御アクションを採用していることがわかります。正のエラーの増加が検出されると、それに対応して増加した正の制御が開始され、合計された関連用語の状況が制御されます。

ただし、これは、出力パラメータが逆に構成された特性を持ち、逆の修正措置を必要とするアプリケーションでは、逆にする必要がある場合があります。バルブ開放プロセスが100%および0%の出力を使用して動作するように指定されているが、対応する0%および100%の出力で制御する必要があるフローループの例を考えてみましょう。この場合、逆補正制御が不可欠になります。より正確には、信号損失時にバルブを100%開く必要がある保護機能を備えた水冷システムについて考えてみます。この場合、信号がない場合にコントローラー出力を0%制御に変更できる必要があります。これにより、バルブが100%完全に開くことができるようになります。これは、「逆作動」制御と呼ばれます。

制御機能の数理モデル

この数学モデルでは、すべての非負の定数Kp、Ki、およびKdは、それぞれ比例項、積分項、および微分項の係数を示します(場合によっては、これらはP、I、およびDとも呼ばれます)。

PID制御条件のカスタマイズ

上記の説明から、基本的にPID制御システムは3つの制御パラメーターで機能することがわかりましたが、一部の小規模なアプリケーションでは、これらの用語を2つ、または3つの用語のうち1つを使用することを好む場合があります。

カスタマイズは、未使用の項をゼロ設定にし、PI、PDの2つの項、またはPやIなどの単一の項を組み込むことによって行われます。これらの中で、項Dは通常ノイズが発生しやすいため、PIコントローラー構成がより一般的です。影響を与えるため、厳密に必須でない限り、ほとんどの場合排除されます。用語Iは、システムが出力で意図された最適な目標値を達成することを保証するため、通常含まれています。

前:フライバックコンバーターの設計方法–包括的なチュートリアル 次へ:5 KVA〜10 KVA自動電圧安定装置– 220ボルト、120ボルト