従来の溶接変圧器を置き換えるオプションを探している場合は、溶接インバーターが最良の選択です。溶接インバーターは便利で、DC電流で動作します。電流制御はポテンショメータによって維持されます。

投稿者:Dhrubajyoti Biswas

2つのスイッチトポロジの使用

溶接インバーターを開発するとき、私は2つのスイッチトポロジーを持つフォワードインバーターを適用しました。ここで、入力ライン電圧はEMIフィルタを通過し、大容量でさらに平滑化されます。

ただし、スイッチオン電流パルスが高くなる傾向があるため、ソフトスタート回路の存在が必要です。スイッチングがオンで、一次フィルタコンデンサが抵抗を介して充電されると、リレーをオンにすることで電力がさらにゼロになります。

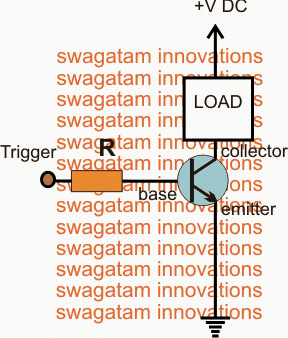

電源が切り替わるとすぐに、IGBTトランジスタが使用され、TR2フォワードゲートドライブトランスを介してさらに適用され、IC7812レギュレータを使用して回路が形成されます。

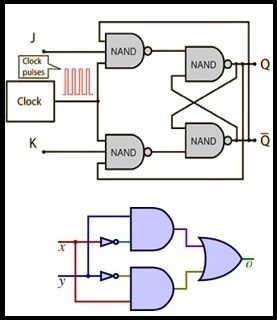

PWM制御にICUC3844を使用

このシナリオで使用される制御回路はUC3844であり、これはUC3842と非常によく似ており、パルス幅の制限は50%、動作周波数は42kHzです。

制御回路は17Vの補助電源から電力を引き出します。大電流のため、電流フィードバックはTr3トランスを使用します。

4R7 / 2W検出レジスタの電圧は、電流出力とほぼ同じです。出力電流は、P1ポテンショメータによってさらに制御できます。その機能は、フィードバックのしきい値ポイントを測定することであり、UC3844のピン3のしきい値電圧は1Vになります。

パワー半導体の重要な側面の1つは、冷却が必要であり、発生した熱のほとんどが出力ダイオードに押し出されることです。

2x DSEI60-06Aで構成される上部ダイオードは、平均50Aの電流と80Wまでの損失を処理する能力を備えている必要があります。

下側のダイオード、つまりSTTH200L06TV1も、平均電流が100Aで、損失が120Wになるはずです。一方、二次整流器の最大損失の合計は140Wです。 L1出力チョークはさらに負のレールに接続されています。

ヒートシンクは高周波電圧から遮断されているため、これは良いシナリオです。別のオプションは、FES16JTまたはMUR1560ダイオードを使用することです。

ただし、下側のダイオードの最大電流は上側のダイオードの2倍の電流であると考えることが重要です。

IGBT損失の計算

実際のところ、IGBTの損失の計算は複雑な手順です。これは、導電性の損失に加えて、スイッチング損失も別の要因であるためです。

また、各トランジスタは約50Wを失います。整流器ブリッジも30Wまで電力を失い、UG5JTリセットダイオードとともにIGBTと同じヒートシンクに配置されます。

UG5JTをFES16JTまたはMUR1560に置き換えるオプションもあります。リセットダイオードの電力損失は、IGBTからの電力損失に比べて損失が少ないものの、Tr1の構築方法にも依存します。整流器ブリッジは、約30Wの電力損失も考慮しています。

さらに、システムを準備するときは、溶接インバーターの最大負荷係数をスケーリングすることを忘れないでください。測定に基づいて、巻線ゲージ、ヒートシンクなどの正しいサイズを選択する準備が整います。

もう1つの良いオプションは、ファンを追加することです。これにより、熱をチェックできます。

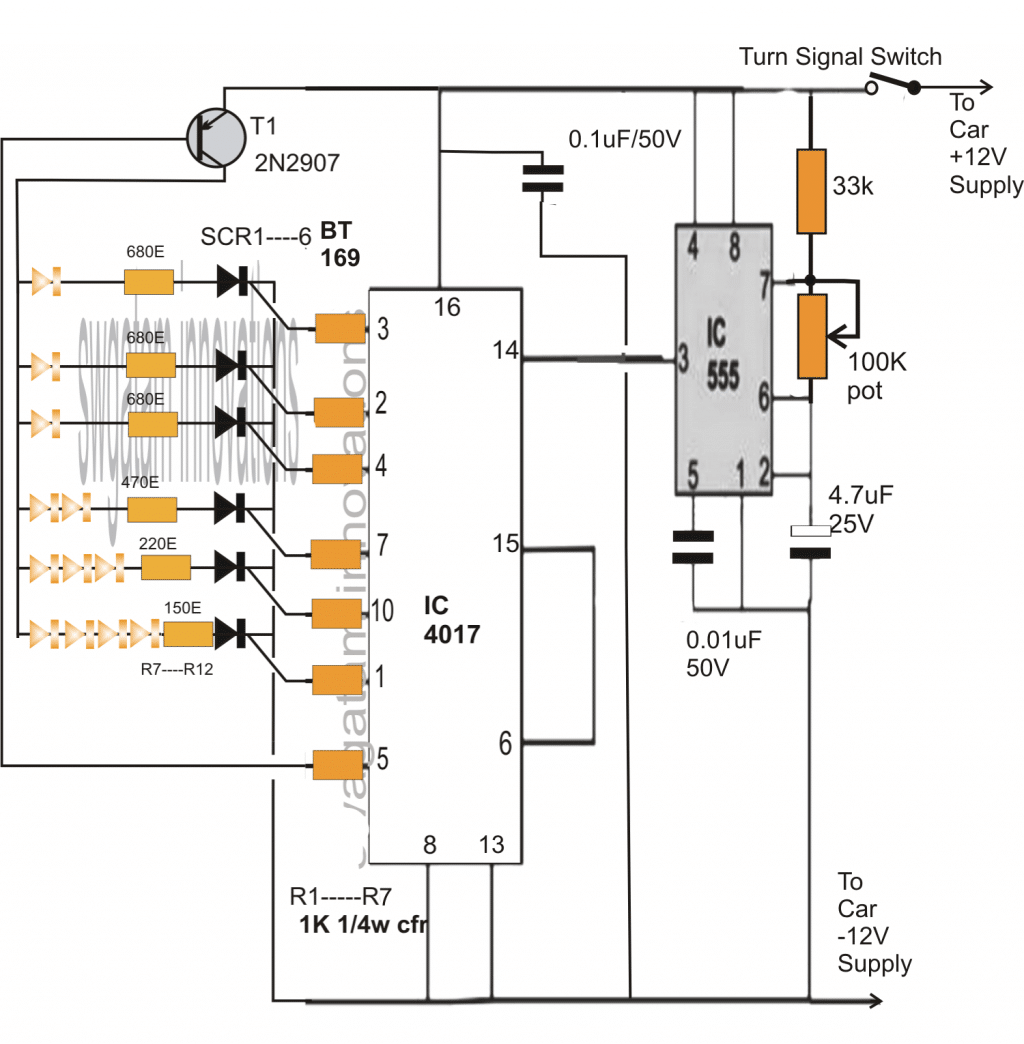

回路図

トランス巻線の詳細

Tr1スイッチングトランスには2つのフェライトEEコアが巻かれ、両方とも16x20mmの中央カラムセクションを備えています。

したがって、総断面積は16x40mmと計算されます。コア領域にエアギャップが残らないように注意する必要があります。

良いオプションは、直径0.5mmの14本のワイヤーで巻いて20ターンの一次巻線を使用することです。

一方、二次巻線には、36x0.55mmの6つの銅ストリップがあります。低浮遊インダクタンスで設計された順方向駆動トランスTr2は、直径0.3 mmの3本の撚り絶縁ワイヤと14ターンの巻線を使用した、3フィラー巻線手順に従います。

コア部はH22製で、中柱径は16mmで隙間がありません。

変流器Tr3はEMI抑制チョークでできています。一次側は1ターンしかありませんが、二次側は75ターンの0.4mmワイヤで巻かれています。

重要な問題の1つは、巻線の極性を維持することです。 L1にはフェライトEEコアがありますが、中央の柱の断面は16x20mmで、36x0.5mmの銅ストリップが11ターンあります。

さらに、エアギャップと磁気回路の合計は10mmに設定されており、そのインダクタンスは12uHccaです。

電圧フィードバックは実際には溶接を妨げるものではありませんが、アイドルモードでの消費と熱損失に確実に影響します。約1000Vの高電圧のため、電圧フィードバックの使用は非常に重要です。

さらに、PWMコントローラーは最大デューティサイクルで動作しているため、消費電力が増加し、コンポーネントも加熱されます。

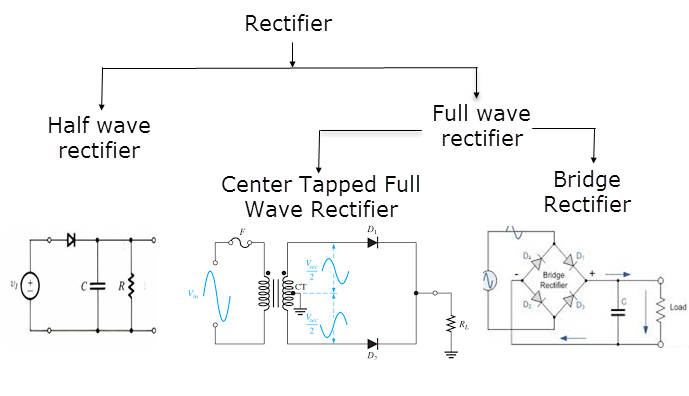

310V DCは、ブリッジネットワークを介して整流し、2つの10uF / 400V電解コンデンサでろ過した後、グリッドメイン220Vから抽出できます。

12V電源は、既製の12Vアダプターユニットから入手するか、提供された情報を利用して自宅で構築することができます。 ここに :

アルミ溶接回路

このリクエストは、このブログの熱心な読者の1人であるJose氏から送信されました。要件の詳細は次のとおりです。

私の溶接機Fronius-TP1400は完全に機能しており、構成を変更することに興味はありません。時代を超えたこの機械は、第一世代のインバーター機械です。

被覆アーク溶接(MMA溶接)またはタングステンアークガス(TIG溶接)の基本的な装置です。スイッチで選択できます。

このデバイスはDC電流のみを提供します。これは、多数の金属を溶接する場合に非常に適しています。

アルミニウムのように、環境と接触すると急速に腐食するため、脈動するAC電流(方形波100〜300 Hz)を使用する必要がある金属がいくつかあります。これにより、極性が反転したサイクルでの腐食の除去が容易になり、直接極性サイクルで溶融します。

アルミニウムは酸化しないという信念がありますが、それは正しくありません。空気と接触した瞬間に、酸化の薄層が生成され、それ以降、次の酸化からアルミニウムが保護されます。この薄い層は溶接作業を複雑にするため、AC電流が使用されます。

私の望みは、DC溶接機の端子とトーチの間に接続されたデバイスを作成して、トーチでそのAC電流を取得することです。

これは、CCからACへのコンバーターデバイスを構築する瞬間に私が苦労しているところです。私は電子機器が好きですが、専門家ではありません。

理論を完全に理解しているので、HIP4080 ICまたは同様のデータシートを見て、プロジェクトに適用できることを確認しました。

しかし、私の大きな難しさは、コンポーネントの値の必要な計算を行わないことです。たぶん、適用または適応できるいくつかのスキームがあります、私はそれをインターネット上で見つけません、そして私はどこを見るべきかわかりません、それで私はあなたの助けを求める理由です。

デザイン

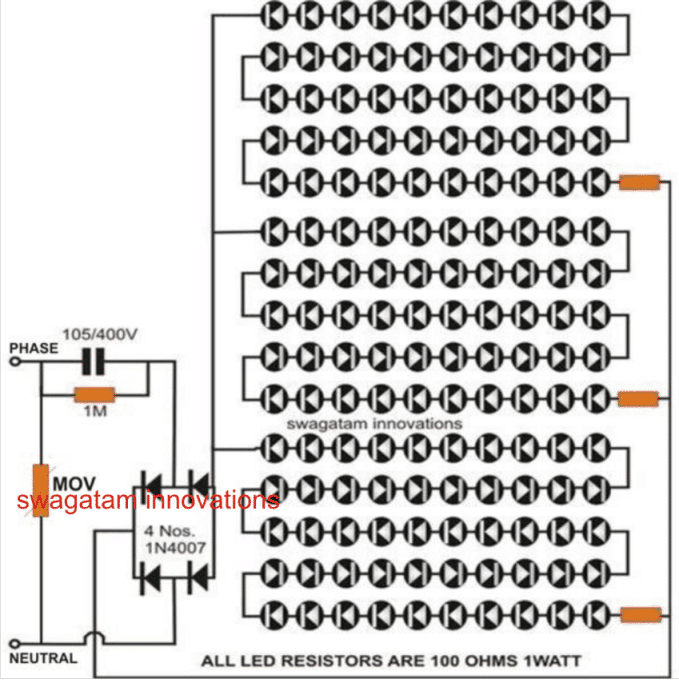

溶接プロセスでアルミニウムの酸化表面を除去し、効果的な溶接接合を実施できるようにするために、以下に示すように、既存の溶接棒とアルミニウムプレートをフルブリッジドライバーステージと統合することができます。

Rt、Ctは、100〜500Hzの任意の周波数でMOSFETを発振させるために、試行錯誤しながら計算できます。正確な式については、参照できます この記事 。

15V入力は、12Vまたは15VACからDCへのアダプターユニットから供給できます。

前:可変LED強度コントローラー回路 次へ:SMPSハロゲンランプトランス回路