はんだ付け

はんだ付けは、コンポーネントをPCBのトラックと結合するために電子機器構造で行われます。回路の動作性能は、はんだ付けの精度と完全性に依存します。良いサーキットを作るのは芸術です。はんだ付けにはスキルが必要であり、優れたはんだ付け方法を実践することで、優れた動作回路を作成できます。ここでは、適切なはんだ付けの方法について説明します。はんだ付けには、はんだごて、はんだ付けリード、フラックス、PCBおよびコンポーネントのレイアウト図が必要です。

良いはんだごての選択:

はんだごて

はんだごての選択は非常に重要です。はんだごては、はんだリードを加熱して接合する電気機器です。はんだごてにはさまざまな種類がありますので、15〜25ワットのものをお選びください。アイアンのワット数が高すぎると、熱に弱いコンポーネントが破壊されたり、PCBトラックが外れたりする可能性があります。 3ピンコードのアイロンを選択してください。アース接続は、鉄の先端に蓄積する迷走電流を除去するために重要です。これは、CMOSICやMOSFETなどの静電気に弱いコンポーネントをはんだ付けする際に非常に重要です。

より良いはんだ付けワイヤーを使用してください:

はんだ付けリード

はんだリードは、コンポーネントのリードをPCB接点にしっかりと結合します。はんだリードの品質は、はんだ付けプロセスを完璧にするのに十分なものでなければなりません。ロジンコアはんだは良い選択です。電気接点や配管金属接合部のはんだ付けに使用される酸コアはんだは、酸含有量がPCBの銅トラックを腐食するため使用しないでください。優れたはんだには、60%のスズと40%の鉛が含まれています。直径0.75〜1mmのはんだが良いです。一部のはんだには、内部にフラックスのコアが含まれています。

リトルソルダリングフラックスを使用する

はんだ付けフラックス

はんだ付けフラックスは通常、はんだ付け前にはんだ接合部に塗布されます。フラックスはリードの融点を下げるので、はんだリードは溶けやすく、はんだ接合部に均一に広がります。はんだ付け後の汚れが少ない液体タイプのフラックスの方が優れています。フラックスからのヒュームは有毒であるため、換気の良い場所ではんだ付け作業を行い、室内の排気ファンを使用してください。

手入れの行き届いたチップではんだ付けが簡単になります

良好なはんだ付けには、きれいなはんだごての先端が必要です。はんだごてが新しく購入したものである場合は、はんだ付けを開始する前に、まず鉛の層を適用します。これは錫メッキと呼ばれ、熱を簡単に伝達するのに役立ちます。長時間使用すると、先端が汚れてはんだ付けが困難になります。そのため、はんだ付けを開始する前に、ヤスリまたはサンドペーパーを使用してチップをクリーニングし、光らせてください。清掃後、湿らせた綿またはスポンジで先端を拭いてください。はんだ付けプロセスは断続的であるため、はんだごての先端をヒートシンクに置いてください。これには古い磁器製のヒューズキャリアを使用するか、ヒートシンク付きのはんだごてスタンドを1つ購入することができます。

次のビデオを見て、はんだ付けプロセスに関する実用的な知識を習得してください。

はんだ付けプロセスのヒント:

次のヒントは、適切なはんだ付け方法を実践するのに役立ちます。

- まず、ブレードまたはナイフを使用してPCBジョイントを十分に清掃し、汚れや腐食した材料を取り除きます。接合部が汚れていると、はんだ接合部が緩んでしまいます。

- PCBに配置する前に、コンポーネントのリード線を清掃してください。

- リードはPCBの銅トラック側から突き出ます。 PCBの表面からわずかに突き出た抵抗を配置して、熱を放散させます。

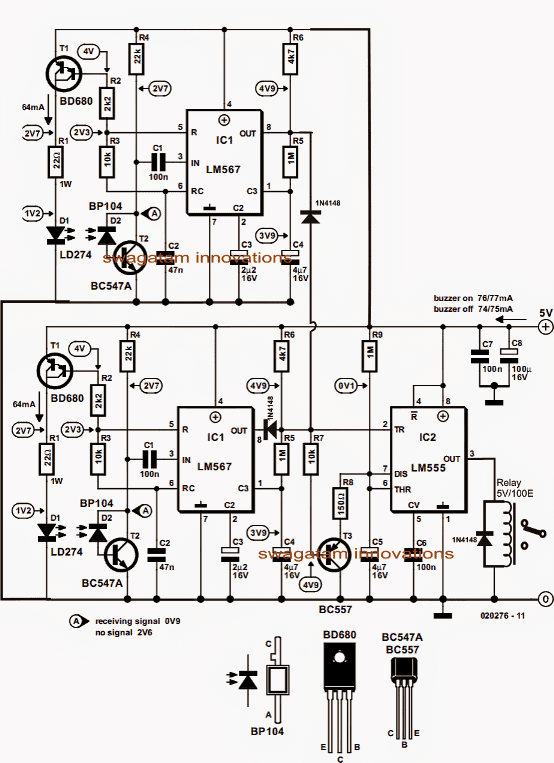

- 最初に抵抗器をはんだ付けし、次にコンデンサ、ダイオードなど、最後にトランジスタとICをはんだ付けします。

- はんだ接合部にフラックスをほとんど塗布せず、はんだ付けを行います。はんだの流れを容易にするために、はんだ付けリードと鉄の先端は45度の角度にする必要があります。

- CMOS部品をはんだ付けするときは、はんだごての先端をはんだ接合部に3秒以上置かないでください。

- はんだ付け後、はんだ接合部を注意深く確認してください。必要に応じてハンドレンズを使用してください。ジョイントは円錐形で、均一で、光沢がある必要があります。

- はんだ接合部が乾燥していると、回路の動作に大きな影響を及ぼします。したがって、すべてのジョイントを再確認し、必要に応じてはんだ付けをやり直してください。

- コールドはんだは、しっかりと接続されていないはんだ接合を説明するために使用される用語です。コールドはんだは、はんだ接合部にボールとして表示されます。したがって、熱い鉄の先端で余分なはんだを取り除くように見える場合。

- トリマーでコンポーネントの余分なリード線をトリミングします。

- 静電気に弱い部品を使用する場合は、はんだごての先端を金属物に接触させてからはんだ付けして、先端に蓄積した静電荷を取り除いてください。

- ワイヤーは、接触が緩まないようにしっかりとはんだ付けする必要があります。ワイヤーをはんだ付けする前に、裸線をブレードで清掃して錆や汚れを取り除きます。ワイヤーの先端にはんだを塗り、はんだ付けします。

- はんだ付けが完了したら、接合部にリード線の短絡がないか再確認します。これはトランジスタとICにとって不可欠です。

- スピリットまたはPCB洗浄液を使用してPCBのはんだ面を洗浄します。

- 電源を接続したら、コンポーネントに触れるだけです。熱が発生した場合は、すぐに電源を切断し、短絡がないか確認してください。

- PCBにACを使用する場合は、主電源に接続するときにどの点にも触れないでください。

- 安全対策として、はんだ付けの際は瓦礫の靴を履いてください。はんだ付け中に足が絶縁シート上に載るように、床にプラスチックシートを使用することをお勧めします。

はんだ付けの安全上のヒント:

はんだ付け 回路構築の重要な部分です。はんだ付けは、2つの金属部品が金属合金を使用して結合されるプロセスです。はんだ付けに使用される金属合金は、鉛とスズの混合物です。はんだを接合部全体に均一に広げるために、はんだ付けフラックスが適用され、金属接合部の酸化残留物が除去されて接触形態になります。フラックスはまた、鉛の融点を下げて簡単に溶かします。はんだ付けプロセスでは、危険な状況を回避するために適切な注意が必要です。以下は、はんだ付け中に起こりうるいくつかの危険とそれらを回避するためのヒントです。

感電の危険

はんだごては、こて先を加熱するための交流装置です。鉄には、電流が流れると熱くなる発熱体があります。はんだごてを接続するには、適切なアース接続が可能な3ピンソケットが必要です。アイロンを使用する前に、ACテスターを使用してアイロンの金属部分に漏れがないか確認してください。また、定期的にプラグやコードなどに絶縁不良がないか確認してください。はんだ付け作業中は常にゴム製の靴を履いてください。作業中に足が乗るように、作業室の床にゴムシートを置くことをお勧めします。

皮膚のやけど。

主電源に接続すると、はんだごてが熱くなりすぎます。火傷を防ぐため、身体の部分に触れないでください。溶けた鉛も火傷の原因になります。はんだの泡が爆発して目に落ちる可能性があるため、はんだ付け中は目を保護するために眼鏡をかけることをお勧めします。

健康被害

はんだ付けに使用される鉛とフラックスには、ヒュームやガスの形で出てくる有毒物質が含まれています。はんだ付けリードは、加熱すると酸化鉛を放出し、過剰に吸入すると毒性が高くなります。体内に入ると、肺や胃の粘膜から吸収され、血流に入ります。鉛中毒の症状には、食欲不振、消化不良、吐き気、嘔吐、便秘、頭痛、腹痛、神経質、不眠症などがあります。

はんだ付けリード

フラックス 金属接合部から酸化を除去するためにはんだと組み合わせて使用される洗浄剤です。はんだの全体的な流れと効果を向上させます。一般的に使用されるフラックスは、ロジンベースのフラックスです。それは松の樹液の抽出物から作られています。ロジンはフラックスの基本製品です。松の木からテレビン油を蒸留して得られる半透明の琥珀色のロジンです。それは90%の樹脂酸と10%の中性材料で構成されています。フラックスが加熱されると、ロジンはホルムアルデヒドのような脂肪族アルデヒドを含む煙を生成します。また、ベンゼン、トルエン、フェノール、イソプロピルアルコールなどを含むガスを放出します。フラックスヒュームの吸入は、鼻、副鼻腔、目や喉の炎症、皮膚の発疹などの短期的な問題、および喘息や皮膚炎などの長期的な問題を引き起こします。

はんだ付けフラックス

有毒ガスによる健康被害を回避するために、できればファンを使用して、換気の良い場所ではんだ付け作業を行うことをお勧めします。部屋に排気ファンを設置することもお勧めします。ローカル排気システム(作業テーブルに取り付けられた小さな排気ファン)が適切に設計されている場合、それはキャプチャし、 鉛粒子を制御する 発生源またはその近く。